Отличительные особенности оборудования для переработки шин в крошку Auto Tire Recycling

О компании Global Plant

Компания GlobalPlant является лидером в сфере производства оборудования для переработки автомобильных шин в резиновую крошку. Главные критерии, которым придерживается команда наших специалистов это: высокий уровень качества, производительность, небольшие габариты, экономичность, быстрый период окупаемости, большой запас прочности оборудования.

Наш опыт

За более чем 10 лет производства и поставок оборудования для переработки шин в резиновую крошку. Наша компания зарекомендовала себя как поставщик качественного оборудования и надежный партнер.

Именно нами 10 лет назад была разработана и успешно применена в оборудовании AutoTireRecycling технология тихоходной переработки шин в резиновую крошку, данная технология позволила производить резиновую крошку высокого качества. Такая крошка имеет больший спрос на рынке и содержит в своем составе большее количество каучука.

Применение пневматической передачи перерабатываемого сырья обеспечило оборудование высокой производительностью, малыми габаритами и закрытым циклом переработки.

Преимущества Auto Tire Recycling

Каждая произведенная линия Auto Tire Recycling перед отправкой к заказчику проходит длительное тестирование с загрузкой более чем на 100% поэтому мы на столько же процентов уверены в надежности и высоком качестве отправленного к Вам оборудования!

Существует ряд факторов, на которые следует обращать внимание, при сравнении разного оборудование.

Компактность

Комплекс Auto Tire Recycling имеет компактные габариты, добиться такого результата удалось, отказавшись от транспортировки сырья посредством конвейеров в пользу пневмотранспорта.

Отказ от конвейерной передачи сырья в пользу пневмотрассы позволил сократить занимаемую площадь оборудования в 2 раза. За счет передачи сырья внутри линии удалось снизить его потерю (просыпание) и обеспечить чистоту от пыли и частиц текстильного корда в производственном помещении.

Размер комплекса по переработке шин играет огромную роль, особенно, если помещение арендованное.

Автоматизация

Количество работающего персонала напрямую отражается на себестоимости продукта, поэтому наши линии имеют автоматический цикл работы.

Для осуществления работы на оборудовании Auto Tire Recycling необходимо всего 3 человека рабочего персонала в смену.

Запас прочности оборудования

Самое важное и фундаментальное значение имеет большой запас прочности оборудования. Компания GlobalPlant производит массивное оборудование.

Шредер нашей линии выполнен массивно и надежно, вес шредера составляет 10 тонн, в производстве шредеров линии Auto Tire Recycling применяются самые качественные износостойкие марки сталей Hardox от партнеров компании SSAB.

Подумайте сами, вес самой минимальной линии составляет 20 тонн. Такой запас прочности — это фундаментальная гарантия работы оборудования на долгие годы.

Тихоходная система переработки

За счет своей массивности и большого окна загрузки все линии Auto Tire Recycling имеют тихоходный режим работы. При медленном вращении массивных валов не создается высоких температур губительных для состава резиновой крошки.

При воздействии высоких температур на резиновую крошку происходит выгорание ценных химических присадок из состава резины и каучука, так же высокие температуры при работе оборудования могут привести к возгоранию перерабатываемого сырья.

Для получения резиновой крошки высокого качества может применяться только то оборудование, которое имеет тихоходную систему переработки.

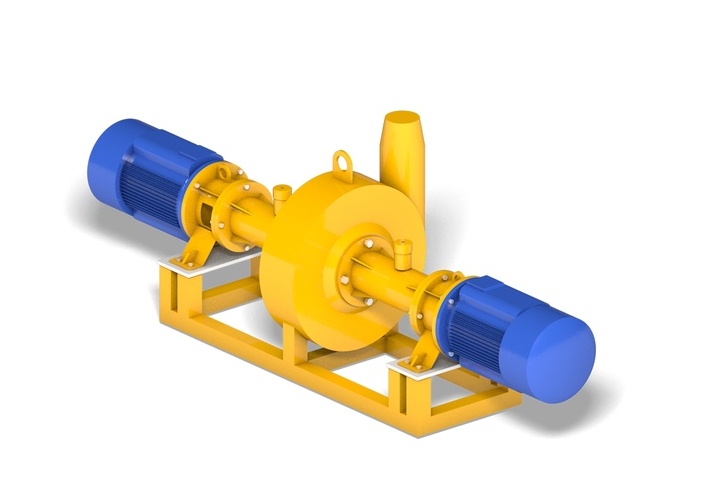

Применение пневмотрассы для передачи сырья

Итак, выше мы упоминали о некоторых преимуществах применения пневмотрассы в нашем оборудовании, давайте разберем все ее плюсы подробнее.

Начнем опять же с массивности и запасе прочности, толщина стенок труб пневмотрассы составляет 3 мм. Именно стальная труба, не оцинковка которая протрется через несколько месяцев работы, как предлагают другие производители оборудования.

Пневмотрасса это не только малые габариты, но и значительное уменьшение электропотребления всего комплекса оборудования, так как в пневмотрассе установлено меньшее количество двигателей, имеющих меньшую мощность, в отличии от линий с конвейерной передачей.

Расходных элементов в пневмотрассе нет, в отличии от роликов, конвейерных лент, двигателей, постоянной смазки и натяжки лент как на конвейерах. Двигателя в пневмотрассе служат дольше и потребляют значительно меньше электроэнергии за счет меньшей нагрузки при работе.

Для работы линии Auto Tire Recycling ненужно никаких ресурсов кроме рабочего персонала и электроэнергии. При передаче сырья по пневмотрассе происходит пневматическое понижение температуры за счет обдува сырья потоками воздуха, к слову остужать крошку водой нельзя.

Перед подачей в шредер шины ненужно мыть, очищать от грязи и камней в протекторе, так как в пневмотрассу линии интегрированы два циклона пылеуловителя. Вся пыль и грязь выйдут отдельно в специальный резервуар.

Преимущества пневмотрассы: уменьшение габаритов, низкое энергопотребление, увеличение производительности, отсутствие расходных элементов, чистота на производстве, очистка резиновой крошки от текстильного корда, пыли и грязи.

Очистка от металлического корда

Линия Auto Tire Recycling имеет три активных степени очистки резиновой крошки от металлического корда и одну пассивную.

Очистка от металлического корда происходит посредством установленных на линии систем магнитного сепарирования. Магнитное сепарирование является активной системой очистки резиновой крошки от металлического корда.

Магнитный сепаратор №1 установлен сразу же после шредера, при прохождении магнитного сепаратора первой ступени из резиновой крошки извлекается около 60% измельченного металлического корда. Далее по пневматической трассе крошка отправляется на следующий этап измельчения.

Магнитный сепаратор №2 установлен после первого циклона пылеуловителя, перед текстильным виброситом, на второй ступени происходит глубокая очистка более измельченной резиновой крошки.

Магнитный сепаратор №3 установлен после второго циклона пылеуловителя, перед виброситом классификатором в котором происходит разделение резиновой крошки на фракции. Магнитный сепаратор номер три удаляет остатки резиновой крошки, которые могли остаться после прохождения очистки от текстильного корда.

Четвертая степень очистки от металлического корда является пассивной, выражена в виде установленных на вибросите классификаторе мощных неодимовых магнитов. Магниты установлены в местах ссыпания резиновой крошки.

Электрические компоненты

Электрический шкаф, отвечающий за работу линии, выполнен из высококачественных компонентов от партнеров компании GlobalPlant: Siemens (Германия) и SchneiderElectric (Франция).

Программистами компании разработано программное обеспечение для автоматического цикла работы оборудования, которая отвечает за основные процессы работы линии.

Контроллер Siemens Simatic отвечает за правильную работу оборудования и обеспечивает защиту от перегрузки оборудования.

Например, Ваш работник вошел в кураж и перегружает шредер сырьем, при критической нагрузке на шредер программа отключает конвейер подачи до момента, пока показания работы двигателей не вернуться к положенным значениям.

На шкафу управления установлен специальный дисплей, на который выводятся данные о низкой или высокой загрузке шредера линии.

Так же контроллер отвечает за безопасность, перегревы оборудования, скорость вращения валов, подачу воздуха и систему плавного пуска.

Режущие стали, расходные элементы линии

Для бесперебойной и качественной работы основных режущих элементов линии Auto Tire Recycling мы применяем надежную высокопрочную, износостойкую сталь от наших Шведских партнёров компании SSAB: Hardox 600 и 500.

Срок службы деталей, выполненных из стали данной марки в 5 раз дольше, чем у аналогов из похожих видов стали. Фрезы установленные на шредере линии рассчитаны на период работы от 3 до 5 лет без замены!

Ножи в роторной дробилке имеют срок службы 2-3 месяца, выполнены из стали Hardox 500. Ножи при износе можно перевернуть 2 раза. Процесс замены ножей на дробилке занимает 20 минут.

Себестоимость производства резиновой крошки

Оборудование Auto Tire Recycling имеют в составе одну роторную дробилку, что положительно сказывается на себестоимости производства резиновой крошки.

Представленные на рынке аналоги имеют в составе 2-3 дробилки, что негативно сказывается на расходах: большее энергопотребление, больше расходных материалов и общая стоимость оборудования, соответственно тоже больше.

Расходные материалы и потребление электроэнергии несут основную роль в формировании конечной себестоимости продукции.

Предприятия, работающие на оборудовании AutoTireRecycling имеют реальную себестоимость резиновой крошки от 7-9 руб за килограмм. Предприятия же, работающие на аналогичном оборудовании имеют себестоимость от 12 до 18 рублей за килограмм.

Настоящее качество - это совокупность множества мелочей!

Качество получаемой резиновой крошки

Качество резиновой крошки, производимой на оборудовании Auto Tire Recycling, соответствует всем утвержденным стандартам. Это говорит о минимальном загрязнении текстильным кордом и полном отсутствии металлического корда в составе резиновой крошки.

Переработка покрышек на произведенном нами оборудовании происходит в автоматическом режиме путем механического дробления, данный способ выгодно отличается от вальцевания или трения.

Крошка произведенная путем тихоходной механической переработки, не теряет своих физико-химических свойств, имеет рубленную гранулу. В свою очередь резиновая крошка, произведенная путем вальцевания – это грязная крошка, которая в процессе переработки теряет свои свойства и имеет рваную гранулу, что негативно сказывается на дальнейшей ее реализацией потребителям.

Пример: Для выпуска резиновой плитки из вальцованной крошки придется затрачивать в 2-3 раза больше полиуретанового клея, чем на крошку, полученную после механического дробления.

Подготовительная группа

Основная часть предлагаемых на рынке аналогов имеют большую подготовительную группу (обычно оборудование зеленого цвета), включающую в себя:

— Станки для вырезания бортового кольца

— Станки для распускания шин на ленты

— Гидравлические ножницы

— Станки для резки шин на чипсы

Такой подход несет за собой определенные траты, которые повлияют на себестоимость крошки и сделают Ваш завод неконкурентоспособным, так как каждая дополнительная единица оборудования – это дополнительный работник, потребление электроэнергии, дополнительные расходные запчасти и простои из-за их замены.

К слову, если любой из вышеуказанных агрегатов выйдет из строя, это повлечет за собой простой всей линии.

В отличии от аналогов, представленных на рынке, оборудование AutoTireRecycling имеют меньшую подготовительную группу.

Все модели нашего оборудования рассчитаны на переработку шин целиком, выдергивание корда и резка грузовых шин производится исключительно из цели сократить количество расходников и увеличить насыпную площадь шин для подачи в шредер. Легковые покрышки подаются целиком. Грузовые, если необходимо, режутся на 4-6 частей для последующей подачи на конвейер загрузки.

В комплекте со всеми установками идут Аллигаторные ножницы ГН-500 для нарезки грузовых шин на части. На случай если по какой-либо причине ножницы выйдут из строя, Вы сможете продолжать работать на легковых покрышках до момента устранения неисправности.

Заключение

Российское оборудование всегда ценилось на международном рынке, и наша компания соответствуем всем требованиям.

При производстве линии мы используем:

- шведскую сталь Hardox,

- автоматику Shneider,

- электрику Siemens;

Данное приобретение позволяет быстро нарастить объемы производства и окупить затраты на покупку. Средняя окупаемость оборудования составляет 10-12 месяцев.

Доверяя оснащение предприятия современными технологическими ресурсами опытному производителю, наши клиенты обретают экономическую независимость и получают массу возможностей для развития своего бизнеса.

При обязательном условии надлежащей эксплуатации, срок гарантии составит 12 месяцев, с момента ввода в эксплуатацию.

На отдельные узлы и механизмы распространяется гарантия до 36 месяцев.

Бизнес-план оборудование для переработки шин Auto Tire Recycling 500

Предлагаем Вашему вниманию бизнес план окупаемости оборудования по переработке автомобильных шин в резиновую крошку Auto Tire Recycling 300.

Бизнес-план оборудование для переработки шин Auto Tire Recycling 750

Предлагаем вам бизнес план окупаемости производства по утилизации, легковых, грузовых изношенных автомобильных шин в резиновую крошку на базе линии ATR-500.

Бизнес-план оборудование для переработки шин Auto Tire Recycling 1500

Предлагаем Вашему вниманию примерный бизнес план план окупаемости бизнеса по переработке шин, примерное описание организации производства по переработке, легковых, грузовых изношенных автомобильных шин в резиновую крошку на базе линии Auto Tire Recycling 1000.

Мы используем cookie-файлы для улучшения предоставляемых услуг. Продолжая навигацию по сайту, вы соглашаетесь с правилами использования cookie-файлов.